Na primeira palestra online de uma série de quatro webinars, Luiz Bernardes apresentou diferentes métodos de treinamento de IA e explicou como começar a implantar IA na manutenção industrial

Na última terça-feira (25), iniciamos a nossa série de webinars “Treine a IA que impulsionará sua manutenção industrial”, dedicada a explicar como funciona o processo de aprendizado das inteligências artificiais (IAs) aplicadas ao ambiente industrial. O objetivo é mostrar como transformar dados operacionais em inteligência preditiva e prescritiva para as equipes de manutenção e abordar como a incorporação de novas tecnologias pode elevar continuamente a performance das operações.

No primeiro episódio, intitulado “Fundamentos para o treinamento da IA”, o CEO da Futago, Luiz Bernardes, apresentou os diferentes métodos de treinamento de IA no contexto da Indústria 4.0. Ele iniciou discutindo os diversos estágios de maturidade da manutenção nas indústrias, destacando que muitas ainda operam com poucos recursos e mantêm um modelo predominantemente reativo, no qual as ações acontecem somente após a falha, algo típico da manutenção corretiva. Bernardes também apontou a tendência natural de evolução rumo a modelos cada vez mais eficientes, como a manutenção preventiva, preditiva e, por fim, prescritiva.

Em seguida, detalhou o ciclo de vida completo do treinamento de uma IA, um processo contínuo composto basicamente por quatro etapas: coleta de dados; preparação e limpeza; modelagem, treinamento e validação; e, por fim, teste e implantação.

Ele destacou que a qualidade do treinamento depende diretamente da qualidade dos dados utilizados e explicou que, na coleta, é possível integrar informações provenientes de sensores IoT, ordens de manutenção, inspeções manuais e outras fontes já disponíveis no ambiente industrial.

Na fase de preparação, reforçou que os dados raramente estão prontos para uso imediato, exigindo tratamento de valores ausentes e outliers, engenharia de features, normalização e sincronização entre diferentes bases. Ao final, enfatizou que o treinamento da IA exige vários ciclos de aprimoramento até atingir o nível desejado de precisão e confiabilidade em predições reais.

Três principais abordagens de aprendizado de máquina

Bernardes também apresentou as três principais abordagens de aprendizado de máquina utilizadas para treinar modelos de IA, cada uma adequada a diferentes tipos de problemas e níveis de disponibilidade de dados na manutenção industrial. Elas podem também ser complementares.

A primeira delas é o aprendizado supervisionado, no qual os modelos aprendem a partir de exemplos rotulados. Nesse caso, o treinamento é realizado com dados históricos que já possuem respostas conhecidas, permitindo que algoritmos como Random Forest e redes neurais identifiquem relações entre entradas e saídas.

Trata-se de uma abordagem muito empregada em tarefas como classificação de falhas e identificação do tipo de falha com base em padrões de sensores, distinguindo, por exemplo, problemas de rolamento, desalinhamento ou lubrificação.

O CEO da Futago explicou o funcionamento desse método com um exemplo simples e outro contextualizado no ambiente industrial. Também reforçou que o aprendizado supervisionado se divide em dois grupos principais: classificação, quando a saída é categórica, e regressão, quando há uma relação contínua entre as variáveis de entrada e a variável de saída.

A segunda abordagem apresentada foi o aprendizado não supervisionado, utilizada quando não há rótulos prévios e o modelo precisa identificar estruturas e padrões nos dados por conta própria. É uma técnica adequada para explorar conjuntos de dados extensos, detectar padrões ocultos, identificar anomalias e segmentar regimes de operação.

Na indústria, ela pode ser aplicada em detecção de anomalias em séries temporais, identificação de produtos com defeitos ou agrupamento de comportamentos semelhantes entre ativos. Entre alguns dos seus algoritmos estão K-Means, DBSCAN, Isolation Forest, Autoencoders e PCA.

Bernardes exemplificou com um caso envolvendo parafusos: ao analisar uma grande base de produtos, o modelo aprende o padrão geral e, quando encontra itens que fogem desse padrão, identifica automaticamente possíveis anomalias. Ele também abordou as duas categorias mais comuns nesse tipo de aprendizado: clusterização e associação.

Por fim, ele apresentou o aprendizado por reforço, uma abordagem na qual a IA aprende por tentativa e erro, otimizando suas decisões ao longo do tempo. Nesse método, o modelo interage continuamente com o ambiente, recebe recompensas ou penalidades de acordo com seus resultados e ajusta suas ações com base nesse feedback. Por ser mais flexível, o aprendizado por reforço é adequado para problemas complexos de otimização, em que o sistema precisa aprender estratégias adaptativas e evoluir continuamente à medida que o contexto operacional muda.

Próximos passos

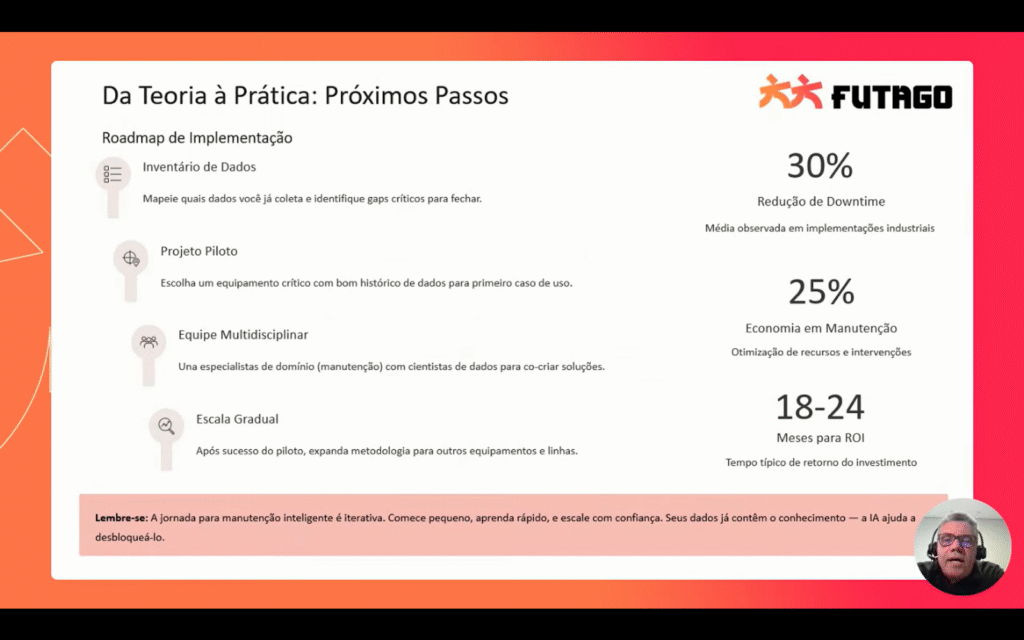

Ao final do webinar, Bernardes destacou o roadmap de implantação para que as indústrias avancem na adoção de inteligência artificial na manutenção. O primeiro deles é realizar um inventário de dados, mapeando tudo o que já é coletado e identificando lacunas críticas que podem comprometer a eficácia dos modelos. Como ele reforçou, “se eu tenho um dado que não é confiável, o resultado do meu treinamento de IA também não vai ser confiável”.

Em seguida, recomendou iniciar por um projeto piloto, selecionando um equipamento crítico que possua um bom histórico de dados e um monitoramento mais completo e confiável. Esse primeiro caso de uso serve como prova de conceito e ponto de aprendizado antes de expandir para todo o parque fabril.

Bernardes também reforçou a importância de formar uma equipe multidisciplinar, já que “ninguém faz uma IA sozinho”. O desenvolvimento de soluções robustas depende da colaboração entre especialistas de domínio, como engenheiros e técnicos de manutenção, e outros profissionais, que juntos cocriam modelos alinhados às necessidades reais da operação.

Por fim, enfatizou que a adoção de IA deve ocorrer de forma gradual e iterativa. Após o sucesso do piloto, a recomendação é expandir a metodologia para outros equipamentos e linhas, ampliando seus benefícios. Como destacou, “a jornada da inteligência na manutenção é iterativa, gradual, feita através de passos”. Nesse processo, a IA pode ser uma grande aceleradora.

Quando bem implementadas, essas iniciativas podem gerar resultados expressivos, como redução significativa de downtime, maior confiabilidade operacional e economia substancial em custos de manutenção.

Assista ao nosso webinar e se inscreva para os próximos!

Entre na nossa página de eventos e fique por dentro dos próximos webinars da nossa série: “Treine a IA que impulsionará sua manutenção industrial”. No dia 11 de dezembro, você verá com mais detalhes como ocorre a Coleta e Aquisição de Dados na manutenção industrial.