Webinar mostrou como dados industriais são transformados em modelos de IA capazes de prever falhas e reduzir paradas não planejadas

Na última quinta-feira (16), o CEO da Futago, Luiz Bernardes, conduziu um webinar no YouTube e no LinkedIn mostrando como os modelos de manutenção preditiva são construídos. A apresentação integrou a terceira live de uma série exclusiva de quatro aulas, criada para revelar os bastidores da inteligência artificial aplicada à manutenção industrial e como essa tecnologia gera ganhos reais de eficiência e confiabilidade.

No começo do webinar, o CEO mostrou o que seria abordado ao longo do evento, como o que envolve a escolha de modelos adequados para diferentes contextos industriais, o alinhamento entre dados e algoritmos, o treinamento prático, as métricas de avaliação e exemplos de casos de uso.

Relembrando os webinars anteriores

Bernardes também revisou o ciclo de treinamento da IA e destacou a importância do tratamento e preparação dos dados, normalização, correção de valores ausentes e criação de features, variáveis ou características extraídas dos dados, como temperatura, vibração ou consumo de energia que a IA usa para aprender padrões e fazer previsões. Após a preparação dos dados, o processo avança para a configuração inicial, na qual são definidos a arquitetura do modelo, o algoritmo mais adequado e os parâmetros base.

Em seguida, ocorre o treinamento iterativo, com ajustes contínuos dos pesos por meio de técnicas como backpropagation. Por fim, o modelo passa por uma etapa de otimização, ou fine-tuning, em que hiperparâmetros são refinados para maximizar o desempenho em ambiente produtivo.

Para saber com mais detalhes sobre cada uma das etapas, é possível conferir os webinars anteriores que estão disponíveis clicando aqui.

Escolha de algoritmos e tipos de dados

Depois de relembrar sucintamente o ciclo de treinamento da IA, o CEO da Futago abordou a seleção de algoritmos para diferentes cenários industriais. Primeiramente ele explicou os principais algoritmos utilizados em manutenção preditiva, como redes neurais, árvores de decisão, XGBoost e autoencoders, com ênfase nas diferenças entre elas.

Segundo o especialista, a escolha do modelo está diretamente ligada ao tipo de dado disponível. Para dados de vibração captados por sensores e dispositivos IoT, por exemplo, destacam-se redes neurais convolucionais (CNNs) e modelos de séries temporais, como LSTMs, capazes de processar sinais complexos e identificar padrões sutis associados a falhas. Já dados de temperatura e informações operacionais tabulares, com múltiplas variáveis, costumam apresentar bom desempenho com modelos baseados em árvores e modelos de regressão e XGBoost. Outros tipos de dados, como dados operacionais tabulares e dados de imagem, podem usar outros algoritmos.

Treinamento na prática e avaliação industrial

Bernardes ainda abordou a necessidade de treinar os modelos com dados históricos que incluam tanto períodos de operação normal quanto eventos de falha. “O conjunto de aprendizado normal versus não normal permite a ele, quando alimentado com novos dados, identificar se aquilo é uma situação normal ou uma situação de anomalia ou defeito”, explicou.

Após o treinamento inicial, é essencial o ajuste contínuo dos modelos, o que passa, inevitavelmente, pela otimização de hiperparâmetros, como a taxa de aprendizagem. Para essa etapa, foram apresentadas estratégias como Grid Search (que testa todas as combinações possíveis de parâmetros de forma sistemática), Random Search (que testa combinações aleatórias de parâmetros dentro de um intervalo definido) e Bayesian Optimization (que usa os resultados anteriores para escolher os próximos parâmetros a serem testados), destacadas como fundamentais para alcançar resultados consistentes em projetos industriais.

A avaliação dos modelos também precisa considerar métricas alinhadas à realidade operacional. Bernardes destacou indicadores como precisão (mede a proporção de alarmes verdadeiros entre todas as previsões de falha), sensibilidade (também chamado de recall e mede o quanto o modelo consegue identificar corretamente os eventos críticos, como falhas reais) e F1-Score (que combina precisão e sensibilidade para indicar o equilíbrio geral do desempenho do modelo). A medida da precisão, por exemplo, pode ajudar a reduzir paradas desnecessárias. Assim, o cálculo com frequência dessas métricas ajuda a avaliar a eficácia dos modelos preditivos.

O que custa mais? Falso positivo ou falso negativo?

Em seguida, o CEO da Futago analisou os custos de erros causados pelos modelos de IAs. Nofalso positivo, o modelo prevê uma falha que não acontecerá, o que pode resultar em manutenção desnecessária. Já no falso negativo, o modelo não detecta uma falha real iminente, o que permite que ocorra uma avaria.

Enquanto falsos positivos geram manutenções desnecessárias, com impacto moderado, falsos negativos podem resultar em falhas graves, perdas significativas e riscos à segurança, apresentando, assim, um impacto crítico. Mas, apesar do falsopositivo ter menor impacto, Bernardes destacou a importância de evitar ambos os tipos de erros, pois os dois causam custos.

Casos de uso dos modelos de manutenção preditiva e resultados esperados

Entre os principais casos de uso apresentados, Bernardes destacou a previsão de vida útil restante (Remaining Useful Life – RUL), que permite estimar quantos ciclos ou horas um ativo ainda pode operar antes de falhar. Assim, é possível ter um planejamento mais preciso das paradas de manutenção, reduzir intervenções desnecessárias e aumentar a disponibilidade dos equipamentos.

O empresário também disse sobre sistemas de detecção e classificação de falhas em tempo real, frequentemente baseados na análise de espectros de frequência de vibração para identificar desbalanceamentos, desalinhamentos e falhas em rolamentos. Segundo dados apresentados no webinar, a implementação desses sistemas pode aumentar o tempo médio entre falhas (MTBF) em cerca de 40% e reduzir o tempo médio de reparo (MTTR) em aproximadamente 25%.

Do modelo à produção

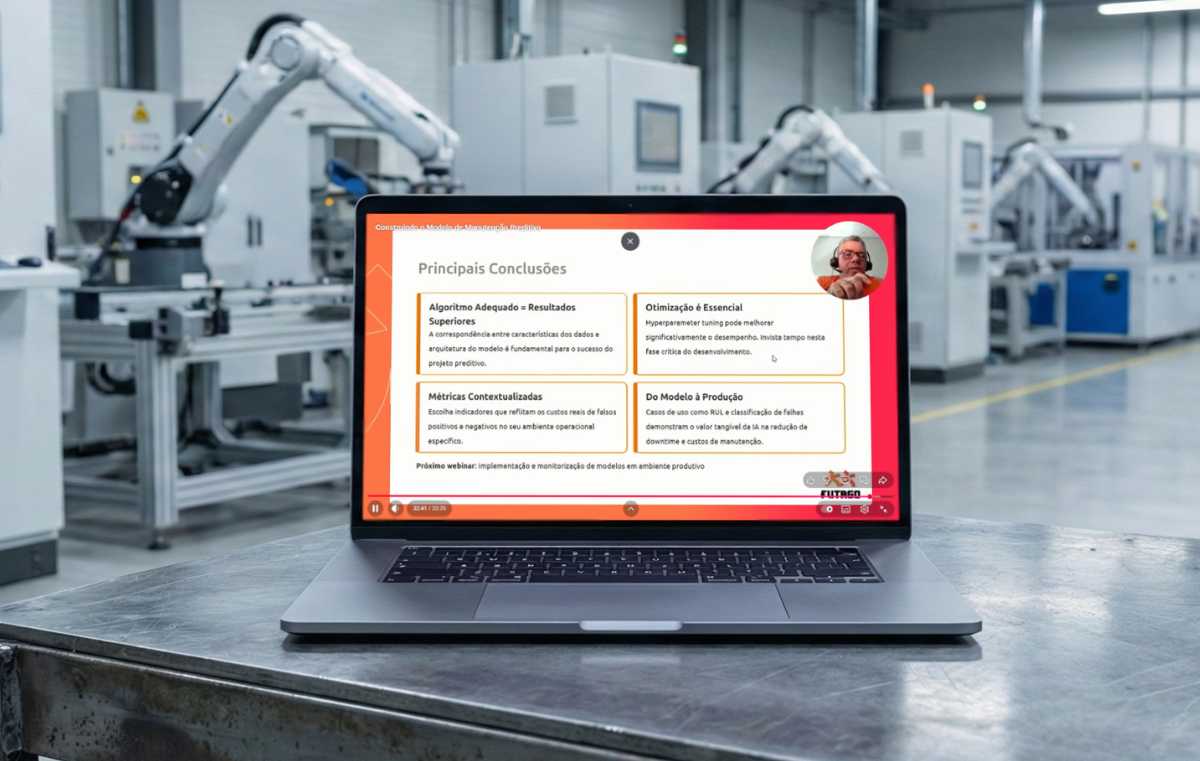

Ao final do webinar, Bernardes reforçou que o sucesso da manutenção preditiva depende da escolha adequada de modelos, estratégias de otimização e métricas contextualizadas. Entre eles, o empresário destacou que “as estratégias possíveis de otimização de ajustes de hiperparâmetros são bastante chave para o sucesso do projeto”. Ademais, a etapa final, que consiste em levar o modelo para produção, exige integração com sistemas reais, monitoramento contínuo de desempenho e retroalimentação com novos dados operacionais.

Série: Treine a IA que impulsionará sua manutenção industrial

Com quatro episódios, a série de quatro webinars foi planejada para mostrar, de forma prática e aplicada, como transformar históricos operacionais em sistemas capazes de antecipar falhas, reduzir paradas não planejadas e apoiar decisões de manutenção com maior precisão.

Pensada para profissionais de engenharia, manutenção e tecnologia da informação e outras pessoas interessadas, a série ajuda as equipes industriais a compreenderem como ocorre a evolução da reação para predição e da predição para a prescrição.

Os três primeiros episódios já estão disponíveis. Confira o último webinar aqui:

O quarto e último webinar da série acontecerá no dia 5 de fevereiro, às 10 horas, e irá abordar a implantação da IA, seus principais desafios e as perspectivas futuras do treinamento de modelos aplicados à indústria. Acompanhe os canais da Futago e participe para aprofundar seu conhecimento e tirar dúvidas ao vivo.

Aumente a produtividade da sua indústria a partir da sua manutenção!

Conheça as soluções da Futago feitas para maximizar os resultados na manutenção e operação na indústria e deixe a complexidade por trás do sistema para a nossa equipe.